718属于模具钢,也有人叫它P20的,硬度在 HRC28-32度的样子,性价比很高,普片用于一般的塑胶模具;因 […]

在机械零加工中,很多装配孔位是需要攻牙的,当有的螺纹不方便用机床来加工时就需要用到手动来攻牙 手动攻牙也是非常 […]

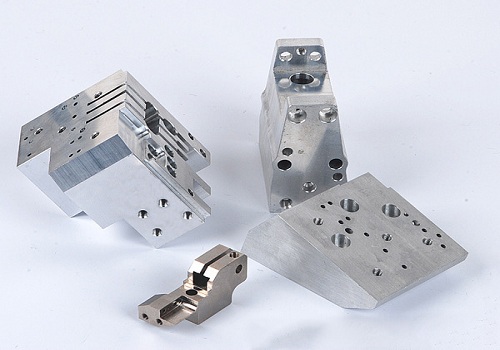

铝合金在目前的工业和日常应用非常广泛,从机械零部件到手机数码产品很多产品都离不开这种材质。铝合金具有易加工,成 […]

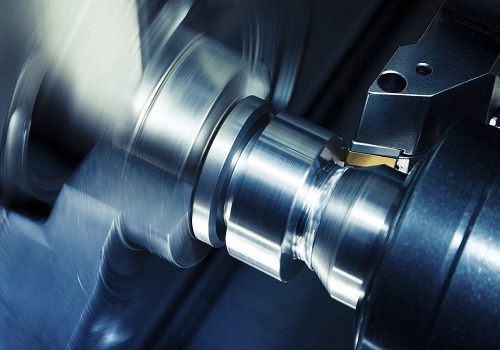

长期的生产实践证明在特定的车削加工中,采用反向切制技术能获得良好的效果。现举实例如下: 反向切削螺纹材料为马氏 […]

CNC机械加工数控车中妙用三角函数巧获微量吃深 每移动小刀架上纵向刻发盘一格时,因此只要把小刀架搬成5o44′ […]

加工精度主要用于表征生产产品的精细程度, 是评价加工表面几何参数的术语。加工精度用公差等级衡量,等级值越小,其 […]

如何拧紧一个小小的螺母,一直是机械设计中长盛不衰的话题,大家比较了解的,例如日本的偏心螺母、唐氏螺母和中国自紧 […]

到底有没有0.01mm的超微钻头?如果有的话,为什么不放出钻头的局部放大视图,看到有这么多人对钻头的尺寸提出质 […]

利用均布在卡盘体上的活动卡爪的径向移动,把工件夹紧和定位的机床附件,卡盘”是机床上用来夹紧工件的机械装置,从卡 […]

在CNC机械加工中,对工件校调是第一环节,其目的是使工件基准中心线与机床回转中心重合,以保证加工后的零件外表面 […]